Основен дизајн на магнети

Машината Magnabend е дизајнирана како моќен DC магнет со ограничен циклус на работа.

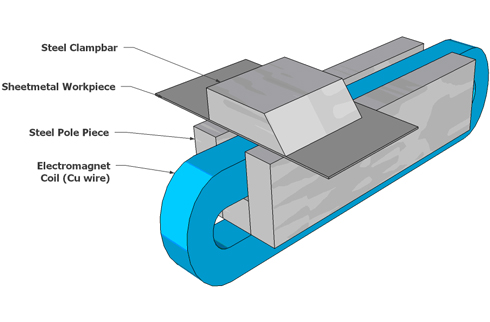

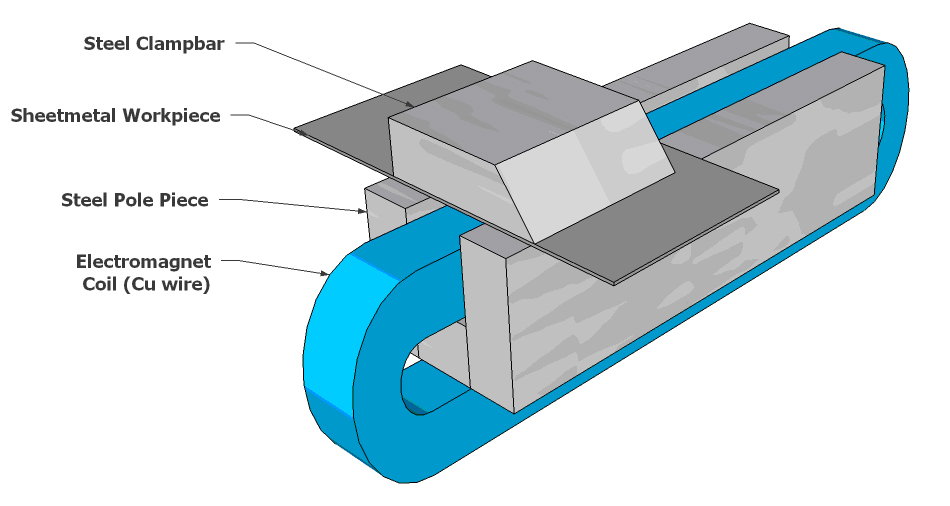

Машината се состои од 3 основни делови:-

Телото на магнет кое ја формира основата на машината и го содржи електромагнетниот калем.

Стегачката шипка која обезбедува патека за магнетен флукс помеѓу половите на основата на магнет, и со тоа го затегнува работното парче од лим.

Зракот за свиткување кој е свртен кон предниот раб на телото на магнетот и обезбедува средство за примена на сила на свиткување на работното парче.

3-Д модел:

Подолу е 3-Д цртеж кој го прикажува основниот распоред на делови во магнет од типот U:

Циклус на должност

Концептот на работниот циклус е многу важен аспект на дизајнот на електромагнетот.Ако дизајнот предвидува повеќе работни циклуси отколку што е потребно, тогаш тој не е оптимален.Повеќе работни циклуси инхерентно значи дека ќе биде потребна повеќе бакарна жица (со последователна повисока цена) и/или ќе има помала на располагање сила за стегање.

Забелешка: Магнетот со поголем работен циклус ќе има помала дисипација на енергија што значи дека ќе троши помалку енергија и со тоа ќе биде поевтин за работа.Меѓутоа, бидејќи магнетот е вклучен само за кратки периоди, тогаш трошокот за енергија при работа обично се смета за многу мало значење.Така, дизајнерскиот пристап е да имате онолку дисипација на енергија колку што можете да се извлечете во смисла да не се прегреваат намотките на серпентина.(Овој пристап е заеднички за повеќето дизајни на електромагнети).

Magnabend е дизајниран за номинален работен циклус од околу 25%.

Вообичаено, потребни се само 2 или 3 секунди за да се направи свиок.Магнетот потоа ќе биде исклучен уште 8 до 10 секунди додека работното парче е повторно поставено и порамнето подготвено за следниот свиок.Ако се надмине работниот циклус од 25%, на крајот магнетот ќе се загрее премногу и термичкото преоптоварување ќе се прекине.Магнетот нема да се оштети, но ќе треба да се остави да се олади околу 30 минути пред повторно да се користи.

Оперативното искуство со машините на терен покажа дека работниот циклус од 25% е сосема соодветен за типични корисници.Всушност, некои корисници побараа опционални верзии со висока моќност на машината кои имаат поголема сила на стегање на сметка на помалиот циклус на работа.

Магнабенд сила на стегање:

Практична сила на стегање:

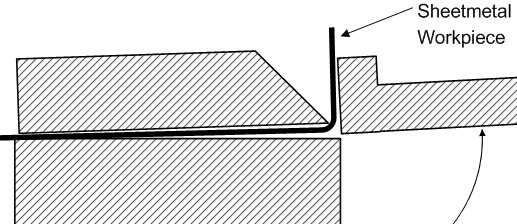

Во пракса, оваа голема сила на стегање се реализира само кога не е потребна(!), односно кога се свиткуваат тенки челични работни парчиња.При свиткување обоени работни парчиња силата ќе биде помала како што е прикажано на графиконот погоре, и (малку љубопитно), исто така е помала при свиткување на дебелите челични работни парчиња.Тоа е затоа што силата на стегање потребна за да се направи остар свиок е многу поголема од онаа потребна за свиткување со радиус.Така, она што се случува е дека како што свиокот продолжува, предниот раб на стегачот малку се крева, со што се дозволува работното парче да формира радиус.

Малиот воздушен јаз што се формира предизвикува мало губење на силата на стегање, но силата потребна за формирање на свиокот на радиусот опадна посилно отколку силата на стегање на магнетот.Така се добива стабилна ситуација и стегачот не се испушта.

Она што е опишано погоре е начинот на свиткување кога машината е блиску до нејзината граница на дебелина.Ако се испроба уште подебело работно парче, тогаш, се разбира, стегачот ќе се подигне.

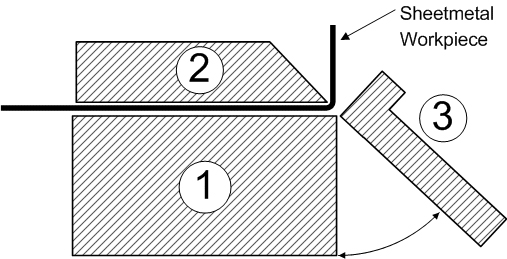

Овој дијаграм сугерира дека ако работ на носот на стегачот бил малку радиусен, наместо остар, тогаш воздушниот јаз за дебело свиткување би се намалил.

Навистина ова е случај и правилно изработениот Magnabend ќе има стегач со раб со радиус.(Радијазираниот раб е исто така многу помалку подложен на случајно оштетување во споредба со остриот раб).

Маргинален режим на неуспех на свиткување:

Ако се обиде да се свитка на многу дебело работно парче, машината нема да успее да го свитка затоа што стегачот едноставно ќе се откачи.(За среќа, ова не се случува на драматичен начин; стегачот само тивко испушта).

Меѓутоа, ако оптоварувањето на свиткување е само малку поголемо од капацитетот на свиткување на магнетот, тогаш обично она што се случува е дека свиокот ќе продолжи да кажува околу 60 степени, а потоа стегачот ќе почне да се лизга наназад.Во овој начин на дефект, магнетот може само индиректно да се спротивстави на оптоварувањето на свиткување со создавање на триење помеѓу работното парче и подлогата на магнетот.

Разликата во дебелината помеѓу дефект поради подигање и дефект поради лизгање генерално не е многу голема.

Неуспехот во кревањето се должи на тоа што работното парче го придвижува предниот раб на стегачот нагоре.Силата на стегање на предниот раб на стегачот е главно она што се спротивставува на ова.Стегањето на задниот раб има мал ефект бидејќи е блиску до местото каде што се врти стегачот.Всушност, тоа е само половина од вкупната сила на стегање што се спротивставува на кревањето.

Од друга страна, лизгањето се спротивставува на вкупната сила на стегање, но само преку триење, така што вистинскиот отпор зависи од коефициентот на триење помеѓу работното парче и површината на магнетот.

За чист и сув челик коефициентот на триење може да биде висок до 0,8, но ако е присутно подмачкување тогаш може да биде низок и до 0,2.Вообичаено, тоа ќе биде некаде помеѓу, така што маргиналниот режим на неуспех на свиткување обично се должи на лизгање, но обидите да се зголеми триењето на површината на магнетот се покажа дека не се исплатливи.

Капацитет на дебелина:

За тело со магнет од типот Е широко 98 mm и длабочина од 48 mm и со калем за вртење од 3.800 ампери, капацитетот на виткање во целосна должина е 1,6 mm.Оваа дебелина се однесува и на челичен лим и на алуминиумски лим.Ќе има помало стегање на алуминиумскиот лим, но бара помал вртежен момент за да се свитка, така што се компензира на таков начин што ќе даде сличен капацитет на мерач за двата вида метал.

Треба да има некои предупредувања за наведениот капацитет на свиткување: Главната е дека јачината на отстапување на лимот може многу да варира.Капацитетот од 1,6 mm се однесува на челик со напрегање до 250 MPa и на алуминиум со напрегање до 140 MPa.

Капацитетот на дебелина во нерѓосувачки челик е околу 1,0 mm.Овој капацитет е значително помал отколку кај повеќето други метали бидејќи нерѓосувачкиот челик обично не е магнетен, а сепак има разумно висок напрегање.

Друг фактор е температурата на магнетот.Ако му се дозволи на магнетот да се загрее, тогаш отпорот на серпентина ќе биде поголем и тоа за возврат ќе предизвика да повлече помала струја со последователни пониски амперски вртења и помала сила на стегање.(Овој ефект обично е прилично умерен и веројатно нема да предизвика машината да не ги исполнува нејзините спецификации).

Конечно, Magnabends со подебел капацитет би можеле да се направат ако пресекот на магнетот бил поголем.

Време на објавување: 27 август 2021 година